Разгрузка хопперов

|

|

|

|

|

|

Перейти на страницу "Разгрузка хопперов" смотреть...

Для проектирования участка выгрузки цемента из вагонов хопперов с большой производительностью, Заказчик обратился с просьбой подготовить техническое решение по данному участку в соотвествии с производственными требованиями.

Техническое задание Заказчика:

1) Горизонтальное расстояние от места разгрузки из вагонов до силосов-складов – около 50м + высота силоса.

2) Приямка под рельсами нет, но будут строить весь приемник.

3) Будет два сорта цемента: в одном силосе – один, в двух – другой.

4) Подача цемента в четыре расходных силоса: два из них стоят примерно 75м по горизонтали + ~18м в высоту; а другие два силоса - примерно 150 м по горизонтали + ~18м в высоту.

5) Разгрузка из вагона: производительность - ~90т/час;

6) Загрузка расходных силосов: ~20÷30 т/час;

Техническое решение от ENS Group

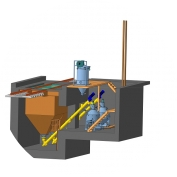

Выгрузка цемента из вагона хоппера осуществляется в приемный бункер ж/д приямка, откуда посредством шнековых питателей перегружается в пневмокамерные насосы для дальнейшей подачи в накопительные силосы.

Приемный бункер имеет геометрический объем 58м3, что позволяет вместить большую часть цемента из вагона, а при наличие шнековых питателей диаметром 273мм и длиной 6 метров, которые обеспечивают производительность 70м3/час каждый, загрузка двух пневмокамерных насоса объемом по 1,5м3 осуществляется примерно за 60 секунд, и таким образом вагон выгружается полностью. В процессе «зачистки» вагона, и перемещении следующего для разгрузки, цемент из приямка перекачивается двумя насосами в накопительные силосы с производительностью 55м3/час. При этом каждый насос подает материал по своему трубопроводу,

Для обеспечения эффективной подачи материала, конус приемного бункера в приямке оснащается системой аэрации, которая придает рыхлость материалу, не позволяя слеживаться, а электрический вибратор содействует дальнейшему движению, обеспечивая максимальную загрузку шнека.

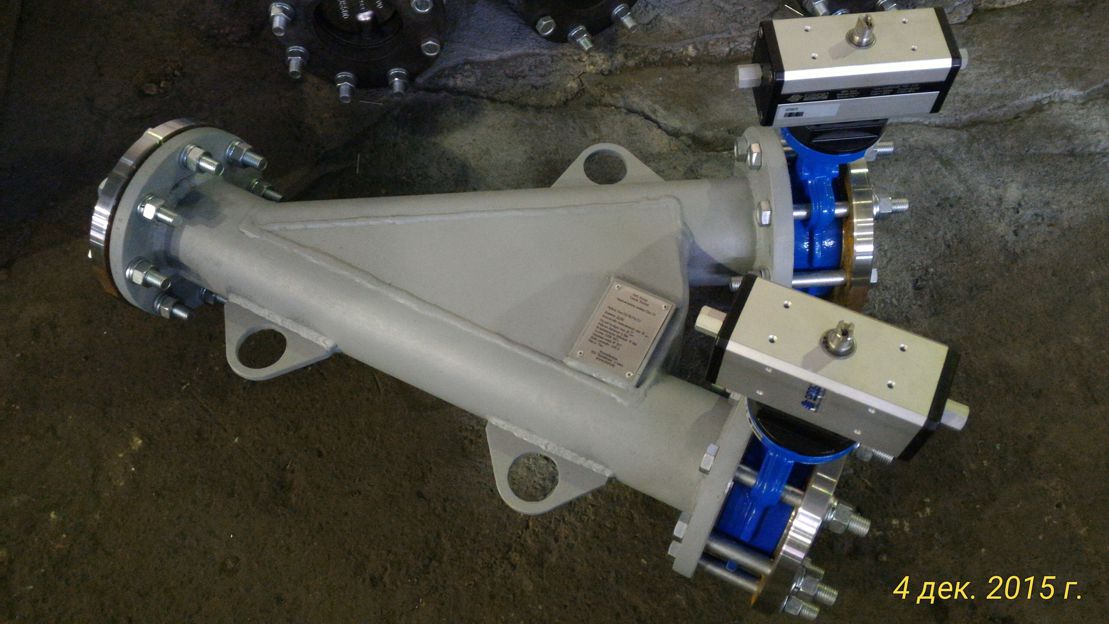

Пневмокамерные насосы серии ACCU

Классический насос в конструкции которого используется листовая сталь 09Г2С толщиной не менее 8мм. Рабочее давление 6бар, но испытание проводятся на избыточном давлении 10бар.

В комплектации данной серии предусмотрены:

-камера насоса

изготавливается из листовой стали 09Г2С толщиной 8мм (сталь 09Г2С эксплуатируется при температуре от -70 до +425°С под давлением), которая имеет существенное преимущество перед маркой ст3сп (эксплуатируется только при положительных температурах).

Камера насоса рассчитана под рабочее давление 6 бар.

Испытание на герметичность проводятся при давлении 10 бар.

- загрузочный затвор клапанного типа

конструкция которого позволяет эффективно обеспечивать герметичность камеры при наборе избыточного давления, и обеспечивает увеличенный срок эксплуатации. В качестве уплотнительного элемента используется общедоступный материал российского производства. В качестве исполнительного механизма клапана, применяется надежный пневмоцилиндр с герконовым датчиком положения штока;

- аспирационная заслонка

дроссельного типа с пневмоприводом и указателем положения (в т.ч. концевые контакты), через которую удаляется поступающий с материалом воздух, тем самым не создавая сопротивление при наполнении камеры насоса;

- манометр цифровой,

с выходным сигналом 4-20мА, который позволяет системе управления контролировать давление в пневмотрассе, и не допускать «завала»;

- виброаэраторы

при подаче через них сжатого воздуха, происходит насыщение материала воздухом, и в сочетании с легкой вибрацией способствует движению материала;

- коллекторвоздушный

с вентилями, для распределения сжатого воздуха по участкам камеры насоса с целью повышения эффективности пневмотранспорта;

- индикатор уровня

вибрационного типа, для контроля за наполнением камеры насоса;

- шкаф пневмоуправления

утепленный, с контуром электроподогрева для размещения пневмокомплектующих. Система подогрева позволяет поддерживать работу комплектующих при пониженных температурах. Пневмошкаф включает в себя пневмоаспределители с соленоидами, датчик контроля входного давления, магистральный редуктор давления и систему воздухоподготовки (блок подготовки сжатого воздуха и абсорбционный осушитель) для исполнительных механизмов. Применение абсорбционного осушителя позволяет удалить лишнюю влагу из сжатого воздуха, тем самым увеличивая диапазон рабочей температуры, в частности, отрицательного значения;

- панель управления

Система управления основана на базе промышленного контроллера Omron серии CP1L или SIEMENS. Сенсорная панель размером 5,6" позволяет осуществлять большое количество настроек работы самого пневмокамерного насоса и вспомогательных механизмов, в том числе режимов загрузки и разгрузки насоса, регулировать паузы, менять значения давления. Автоматика дает возможность контролировать возникающие неисправности, и повысить эффективность транспортирования материала, т.е. снизить эксплуатационные затраты (соотношение объема транспортируемого материал/ эксплуатационные расходы). Промышленный контроллер так же делает возможным подключение внешних датчиков уровня в расходных и приемных силосах, а так же вибраторов и системы аэрации в расходном силосе, переключателей потока на пневмотранспортной магистрали.

Характеристики системы пневматического транспортирования цемента из ж/д приямка в силосы посредством пневмокамерных насосов объемом 1 500 литров каждый:

|

Модель насоса |

ACCU1300.1500/200.150/1.250v1х1/S |

|

Транспортируемый продукт |

Цемент, фр.0-0,1мм. T до 80оС, 1,2 тн/м3 |

|

Объем камеры насоса |

1500 литров |

|

Характеристики пневмотранспортной магистрали |

1 трасса, Ду150, с распределителями потока |

|

Дальность подачи приведённая (макс.) в т.ч. по горизонтали (макс.) в т.ч. по вертикали (макс.) |

56 метров 12 метров 18 метров |

|

Схема работы насоса |

Одиночная/комбинированная с индивидуальной трубой на каждый насос, без предварительного набора давления, без продува пневмотранспортной магистрали |

|

Рекомендуемая производительность загрузки в насос1 |

Не менее 70,0 м3/час |

|

Производительностьнасоса по выгрузке2,3 |

до 77,0 м3/час |

|

Расчетное количество циклов в час - при работе 1 насосом - при работе 2 насосами |

25 циклов/час 47 циклов/час |

|

Эффективная производительность линии пневмотранспорта3 - при работе 1 насосом - при работе 2 насосами |

30 м3/час 57 м3/час |

|

Усредненный расход сжатого воздуха3,4 - при работе 1 насосом - при работе 2 насосами |

9,5 Нм3/мин 16,5 Нм3/мин |

|

Моментальный расход сжатого воздуха3,4 |

16,5 Нм3/мин |

|

Рабочее давление сжатого воздуха |

Не менее 5 бар, ISO 8573.1 класс 3.4.3. |

|

Рабочее давление сжатого воздуха в пневмотранспортной магистрали |

Не более 6 бар |

|

Эл.сеть |

1 кВт, 230В, 50 Гц |

|

Температурный режим эксплуатации |

-20оС – +40оС |

|

Система управления |

Автоматическая, с ПЛК Omronи сенсорной панелью |

|

Масса насоса |

1060 кг. |

|

Высота насоса, по загрузочному патрубку |

2450мм |

|

1 – Учитывая циклический режим работы насосов необходимо обеспечить эффективную загрузку материала в насос из бункера. 2 – Производительность выгрузки материала из камеры насоса в трассу исходя из её протяженности. 3 – Расчет параметров произведен исходя из рабочего давления в трассе – 2-3бара, горизонтальной протяженности магистрали 12м и вертикального участка - 18м, а также наличия горизонтальных и вертикальных отводов. Реальная производительность может отличаться от указанных значений в зависимости от свойств продукта, скорости его загрузки в камеру, сложности пневмотранспортной магистрали. 4 – Рекомендуемый расход сжатого воздуха. |

|

Учитывая строго последовательную разгрузку камер насосов, для обеспыливания процесса перекачки цемента из ж/д приямка в накопительные силосы, каждый аспирационный фильтр, устанавливаемый на силос, должен обеспечить пропускную способность 16,5Нм3/мин * 1,5 (коэффициент неравномерности подачи воздуха в силос).

Для обеспечения системы пневмотранспорта цемента из ж/д приямка в накопительные силосы сжатым воздухом, производительность компрессора должна обеспечивать расход воздуха на уровне 16,5Нм3/мин * 1,15 (коэффициент запаса). Учитывая неравномерность в расходе воздуха при работе насосов, мы рекомендуем использовать компрессоры с частотным регулированием. При этом рекомендуемый объем ресиверов – 3 600л. Так же настоятельно рекомендуется установка осушителя воздуха рефрижераторного типа на точку росы +3 оС (при условии работы завода при отрицательных температурах).

Система принудительной аспирации приемного бункера и горловин вагона:

Система обеспыливания, обеспечивающая пылеудаление при выгрузке цемента из вагонов хопперов. Блок аспирации модель BASP.-/1150.120/24.1100/4/7.B/-/S, состоит из рамной конструкции, обеспыливающего фильтра, диаметром корпуса 1150 мм., покрытого порошковой, полимерной окраской, и оснащённого фильтрующими элементами рукавного типа. Вытяжной вентилятор. Накопительный бункер под обеспыливающим фильтром служит для сбора улавливаемой пыли и периодического опорожнения через разгрузочную горловину.

Для встряхивания фильтрующих элементов, и очистки от осевшей на него пыли, фильтр оснащен узлом пневмовстряхивания, позволяющим эффективно встряхивать элементы встречным импульсом сжатого воздуха. Регулирование частотой встряхивания и его продолжительностью, осуществляется с помощью автоматического блока управления, расположенного на корпусе фильтра.

Соединение фильтра с участком выгрузки цемента осуществляется посредством аспирационного рукава диаметром 200мм., характеристики которого указывают на эксплуатацию до -30 градусов.

Характеристики блока аспирации:

|

Модель блока аспирации |

BASP.-/1150.120/24.1100/4/7.B/-/S |

|

Производительность по всасыванию |

2500м3/час |

|

Максимальное разряжение в системе |

4кПа |

|

Площадь фильтрующей поверхности |

12м2 |

|

Класс фильтрации |

F7 согласно DIN EN 779 |

|

Диаметр аспирационного рукава |

200мм |

|

Система очистки фильтроэлементов |

пневмоимпульсная, автоматическая |

|

Объем накопительного бункера |

400л |

|

Рабочее давление сжатого воздуха для пневмовстряхивания фильтрующих элементов |

Не менее 6 бар, ISO 8573.1 класс 3.4.3. |

|

Эл.сеть |

6 кВт, 380В, 50 Гц |

|

Температурный режим эксплуатации |

-20 – +600С |

Спецификация:

|

Наименование |

Кол- во |

|

|

|

|

Пневмокамерный насос объемом 1 500 литров Модель ACCU1300.1500/200.150/1.250v1х1/SACCU1300.1500 для перекачки из ж/д приямка, в т.ч.: Камера насоса Затвор загрузочный Заслонка аспирационная Виброаэраторы Клапан подачи сжатого воздуха Манометр 4-20мА Датчик верхнего уровня вибрационный П/распределитель продува манометра З/р вентили и обратные клапана Шкаф пневматический общий с блоком подготовки воздуха, адсорбционным осушителем (один на два насоса) Шкаф управления с контроллером Omron и сенсорной панелью общей (одна на два насоса) |

2 |

|

|

|

|

Комплектующие для бункера под вагоном в т.ч. Шнековый питатель д.273мм, L-6м, привод 11кВт Заслонка отсечная ду300 с пневмоприводом Горловина приемная Виброаэраторы Вибраторы бункера Датчик минимального уровня |

2 |

|

|

|

|

Шкаф пневматический для переключателей потока, в т.ч.: Пневмораспределители Блок подготовки воздуха Осушитель адсорбционный |

1 |

|

|

|

|

Шкаф электрический (распределительный), в т.ч. Контакторы для вентиляторов |

1 |

|

|

|

|

Система принудительной аспирации приемного бункера и горловин вагона Блок аспирационный модель BASP.-/1150.120/24.1100/4/7.B/-/S, 12м2, до 2500м3/час, пневмоочистка, в т.ч. Вентилятор вытяжной 5,5кВт/3000об/мин Клапана пневмовстряхивания Бункер накопитель с разгрузочной заслонкой Рукав аспирационный д200мм |

2 |

|

|

|

|

Переключатели потока ду150 с пневмоприводами для распределения по силосам (для силосов хранения 2шт и силосов БСЦ 4шт) |

4 |

|

|

|

Рекомендуем ознакомиться:

Пневмокамерный насос серии АССU. Читать далее...

Перключатель потока серии Chov. Читать далее...

Блок принудительного обеспыливания серии BASP. Читать далее...