Станция фасования цемента в МК

|

|

|

|

|

|

Перейти на страницу "Станция фасования в МК" смотреть...

При подготовке проекта участка фасования цемента в МК, типа биг бэг, Заказчиком поставлена задача обеспечить высокую прозводительность отгрузки цемента двух марок. Для обеспечения необходимой производительности участок должен включать в себя расходные силосы, и пневмокамерные насосы для перекачки цемента из накопительных силосов.

- Основные требования Заказчика к проектным решениям

| Технологические решения |

|

|

Назначение и мощность производства |

Прием и промежуточное хранение 2-х марок цемента, поступающего пневмотранспортом из силосов хранения. Дозирование сырья в установленном количестве на каждый цикл загрузки МК. Загрузка от дозированной массы в МК. Автоматизация процесса дозирования и загрузки цемента в МК. |

|

Требования к технологии и составу оборудования |

Подбор оборудования с привязкой к существующим площадям цеха |

|

Режим работы и численность работающих |

Предусмотреть 2-х сменный график работы, численность персонала не менее 4-х человек, по 2 в смене |

|

Условия создания рабочих мест для инвалидов |

Не предусматривать |

|

Архитектурно-строительные решения |

Оборудование расположить во вновь возводимом помещении |

|

Генплан |

- |

|

Аспирация, отопление, вентиляция и кондиционирование воздуха |

Предусмотреть технологическую аспирацию весовых емкостей, МК, зон загрузки МК, силосов промежуточного хранения Предусмотреть контуры эл.обогрева шкафов управления и пневмооборудования |

|

Инженерные системы зданий и сооружений, инженерные сети и сооружения |

Энергообеспечение – от существующих на предприятии систем энергообеспечения Сжатый воздух – см. Техническая часть к Спецификации № 3 Договора поставки №ИБ17/5706 от «08» сентября 2017г. Водоснабжение – не требуется Газоснабжение – не требуется |

Особые условия и указания

Предусмотреть две независимые линии загрузки МК с возможность накопления до 3 штук, заполненных МК.

Принцип действия и описание работы

Основные производственные процессы можно разделить на следующие этапы:

- Прием и временное хранение цемента в расходных силосах

- Дозирование цемента

- Загрузка готовой порции в МК

Прием и хранение.

Фасовочный узел оснащен 4 силосами Silo11-14 в которых производится промежуточное накопление материала, поступающего пневмотранспортом из основных силосов хранения. Геометрический объем каждого силоса составляет 60м3. Для контроля за уровнем материала в силосах используются вибрационные датчики уровня, обеспечивающие показания по трем точкам в силосе. Аспирация силосов во время загрузки осуществляется через индивидуальный фильтр с системой пневмоочистки фильтроэлементов, а также клапана сброса давления при высоком уровне давления внутри силосов. Для обеспечения эффективной разгрузки продукта из силосов используются виброднища, с электрическими вибраторами. Остановка разгрузки осуществляется с помощью заслонок с пневмоприводами.

Загрузка силосов осуществляется по двум независимым пневмотранспортным магистралям. Команда, на загрузку цемента в силосы, может быть подана оператором или может быть выполнена в автоматическом режиме по показаниям датчиков уровня. Для распределения цемента, поступающего по пневмотранспортным магистралям, используются распределительные камеры, оснащенные заслонками с пневмоприводами.

Дозирование цемента.

Фасовочный узел оснащен двумя дозировочными линиями FAS1 и FAS2. Линии полностью независимы и могут работать в установленном оператором порядке. Учитывая сходство в составе и работе фасовочных линий, описание приводится только для фасовочной линии FAS1.

Центральным элементом дозировочной линии является бункер весовой состоящий из трех отсеков FAS1.1, FAS1.2, FAS1.3. Бункер имеет единую весовую раму, размещенную на тензодатчиках.

Подача цемента в фасовочную линию FAS1 осуществляется из силосов Silo11 и Silo12. Для подачи материала используется шнековый питатель SC1.1. Одновременно загрузка может быть осуществлена только из одного силоса.

Находясь на нижние площадки (рабочей), оператор, используя панель управления CP201, задает количество одновременно фасуемых МК (1,2,3), выбирает «рабочий» силос и нажимает кнопку «Пуск». Производится диагностика готовности механизмов к работе, после чего осуществляется последовательный запуск механизмов:

- Открытие загрузочной заслонки фасовщика FL1.1 (или FL1.2, FL1.3)

- Запуск шнекового питателя SC1.1 в «грубом режиме» (высокая частота вращения)

- Открытие разгрузочной заслонки силоса FL11.1 (FL12.1)

- Запуск виброднища VB11.1 (VB12.1)

Цемент начинает поступать в весовой бункер FAS1.1 (или иной по выбору оператора). По мере набора материала в бункере, осуществляется контроль по тензодатчикам WE1.1. При достижении заданной в настройках уставки, происходит переключение шнекового питателя на «точный режим» работы (низкая частота вращения). При этом происходит остановка работы виброднища и закрытие разгрузочной заслонки силоса. Остатком материала из шнекового питателя осуществляется набор массы до заданного значения. После чего шнековый питатель останавливается, а загрузочная заслонка бункера закрывается. Если оператором задан набор материала в несколько бункеров, то процедура повторяется для каждого бункера. После завершения набора материала во все заданные бункера, фасовочная машина готова к разгрузке в МК. Весь процесс набора материала автоматизирован и не требует участия оператора. Новый цикл дозирования будет осуществлен автоматически после опустошения весового бункера FAS1.

Загрузка в МК

Не зависимо от процесса набора материла в весовые бункера, оператор осуществляет подготовку МК к загрузке. Для этого он осуществляет следующие операции:

- Одевает клапан контейнера на загрузочную горловину VM1.1.1 (VM1.2.1, VM1.3.1) и подает команду на раздув фиксирующей вставки

- Производит зажим стропа МК в захвате, с помощью п/цилиндра PZ1.1.3 (PZ1.2.3, PZ1.3.3)

- Нажатием кнопки дает разрешение на раздув вкладыша МК

- Раздув МК осуществляется в автоматическом режиме вентилятором M1.1 через заслонку FL1.1.4 (FL1.2.4, FL1.3.4) по временной настройке

Если в процессе работы задействованы несколько постов фасования, то оператор повторяет процедуру на всех постах.

После подготовки всех МК к загрузке, происходит автоматическая подача продукта в МК (при условии завершения цикла дозирования во все отсеки весового бункера). Для этого сначала открывается аспирационная заслонка FL1.1.3(FL1.2.3, FL1.3.3), затем срабатывает разгрузочная заслонка FL1.1.2(FL1.2.2, FL1.3.2) и включается вибратор VB1.1.1 (VB1.2.1, VB1.3.1). Контроль разгрузки бункера (загрузки МК) осуществляется по показаниям тензодатчиков. После разгрузки бункера (-ов), происходит закрытие разгрузочной и аспирационной заслонок, остановка вибратора. С задержкой в несколько секунд осуществляется сжатие фиксирующей вставки, удерживающей клапан МК, освобождая горловину вкладыша. Оператор самостоятельно снимает клапан МК с загрузочной горловины, при необходимости завязывает или иным способом герметизирует контейнер, маркирует (часть операций может быть осуществлена доп.персоналом при нахождении МК уже в передаточной раме). После этого МК готов к перемещению в передаточную раму. Оператор подает команду в сторону от фасовочной линии на 1м., с помощью подвесного кронштейна и пневмопривода PZ1.1.1(PZ1.2.1, PZ1.3.1). Затем осуществляется плавное опускание МК в раму с помощью пневмопривода PZ1.1.2 (PZ1.2.2, PZ1.3.2) и отжим фиксирующего стропу МК в зажиме пальца с помощью пневмопривода PZ1.1.3 (PZ1.2.3, PZ1.3.3). После установки контейнера в раме, пневмоцилиндры подъема и перемещения возвращаются в исходное состояние.

Новый цикл дозирования материала в бункера начинается сразу по завершении разгрузки цемента в МК, что обеспечивает большую производительность фасовочной линии. После возврата кронштейна в исходное состояние, оператор повторяет процедуру подготовки МК.

В процессе фасования МК осуществляется аспирация всего комплекса узлов, для этого предусмотрен внешний узел аспирации ASP21 (ASP22). Данный узел осуществляет принудительный отвод воздуха из весовых бункеров и загрузочных горловин. В загрузочных горловинах предусмотрено два контура аспирации – внутренний и внешний. Внутренний осуществляется через аспирационные заслонки FL1.1.3 (FL1.2.3, FL1.3.3) и носит кратковременный характер в момент засыпки продукта в МК. Внешний контур работает постоянно и обеспечивает всасывание воздуха вокруг загрузочных горловин. Весь отводимый от фасовочной линии воздух пропускается через тканевые фильтрэлементы класса F7 DIN EN779, что позволяет его возвращать в производственные помещения. Очистка фильтрэлементов осуществляется импульсными клапанами SA21.1-21.4 (SA22.1-22.4). За создание требуемого воздушного потока и разряжения отвечает радиальный вентилятор M21.1 (M22.1). Вся пыль, собранная в процессе работы аспирационного узла, накапливается в бункере, откуда с помощью маленького пневмокамерного насоса возвращается в один из силосов. Для этого используются заслонки FL21.1 и FL21.2 (FL22.1 и FL22.2). Данные заслонки обеспечивают герметизацию емкости насоса от аспирационного узла в момент разгрузки и препятствуют притоку воздуха из силоса в аспирационный узел при загрузке в камеру. Работа насоса носит циклический характер и выполняется по заданному временному интервалу.

Алгоритм работы фасовочных линий может быть изменен исходя из потребностей персонала, для этого используется сенсорный экран и страница настроек. Все временные уставки, границы перехода на «точный режим», граница остановки набора массы могут быть откорректированы ответственным персоналом, имеющим право доступа к настройкам (пароль). В процессе работы контроллер подсчитывает суммарный вес и количество МК по каждой фасовочной линии. Так же на экране оператора имеется страница с аварийными сообщениями и вкладка для ручного управления механизмами. Так же предусмотрена передача данных в систему верхнего уровня по протоколу Modbus TCP без возможности внешнего управления.

- Технические характеристики оборудования

Основные характеристики

|

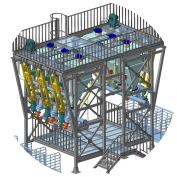

Количество фасовочных линий, шт. |

2 |

|

Количество фасовочных постов, шт. |

2х3 |

|

Производительность, МК/час, не более |

2х33 |

|

Исполнение машины |

С предварительным взвешиванием в 3-х секционных бункерах |

|

Наибольший предел взвешивания для каждого поста, кг |

1200 |

|

Наименьший предел дозирования для каждого поста, кг |

300 |

|

Дискретность, кг |

0,5 |

|

Погрешность взвешивания от НПД, % |

0,3 |

|

Погрешность дозирования от НПД, % |

1,0 |

|

Геометрический объем весового бункера для каждого поста, дм3 |

1100 |

|

Зажим клапана вкладыша |

Раздуваемая вставка д.240мм без внешнего кольца-ограничителя |

|

Раздув вкладыша |

да |

|

Система аспирации |

Принудительная, 2х3000м3/час |

|

Питающее устройство и его характеристики |

Шнековый питатель д.273мм, 200об/мин, 70м3/час – 2шт |

|

Тип, количество и объем расходных емкостей |

Силос стальной вертикальный д.3м, 4шт х 60м3 |

|

Способ уборки МК |

Независимое перемещение с каждого поста в передаточную раму с последующей уборкой мостовым краном или вилочным погрузчиком |

|

Рабочее давление сжатого воздуха, бар, не менее |

Не менее 5 бар, ISO 8573.1 класс 3.4.3. |

|

Расход сжатого воздуха, м3, не более |

2,0 |

|

Установленная мощность эл.приводов, кВт |

55 |

|

Температурный режим эксплуатации, оС |

-20 - +40 |

|

Система управления |

Автоматическая, на базе контроллера Siemens (часть операций выполняется оператором) |

|

Габаритные размеры, ДхШхВ, мм |

4600х9000х6000 (габариты указаны без силосов) |

Проект успешно реализован. Макисмальная производительность участка фасовки цемента в МК, типа биг бэг, составила 87 тонн/ час.

Для комплектации станции фасования доплнительно потребутся:

1. Насос пневмокамерный серии ACCU для закачки цемента из накопительных силосов в расходные (смотреть...)

2. Блок принудительной аспирации серии BASP для удаления пыли при загрузке цемента в биг бэг (смотреть...)