Модульная установка MLH

|

|

|

|

|

|

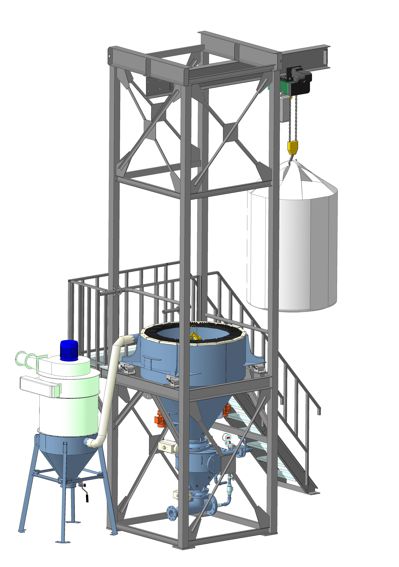

Заказчик обратился с просьбой подготовить техническое решение учатска по производству сухих строительных смесей. Для данного участка выделено производстенное помещение, в габаритах которого необходимо разместить технологическое оборудование.

-

Основные требования к проектным решениям

- Технологические решения

|

|

|

|

Прием и промежуточное хранение до 5-ти разновидностей сырья, поступающего навалом, в МКР и мешках. Дозирование компонентов в расчетном объеме на каждый цикл смешивания с возможностью ввода оператором части сырья самостоятельно. Смешивание смесей в объеме 5-7тн/час с последующим промежуточным хранением в бункере. Фасование готовой продукции в клапанные мешки по 25-50кг. Автоматизация процесса дозирования, смешивания и фасования с ведением рецептной и отчетной базой. |

|

Подбор оборудования с привязкой к существующим площадям цеха |

|

Предусмотреть 2-х сменный график работы, численность персонала 6 человек, по 3 в смене |

|

Не предусматривать |

|

Установку расположить в существующем помещении |

|

- |

|

Предусмотреть технологическую аспирацию смесителя, фасовочной машины Аспирацию силосов, растаривателей – не предусматривать |

|

Энергообеспечение – от существующих на предприятии систем энергообеспечения Сжатый воздух – собственный компрессор установки смешивания Водоснабжение – не требуется Газоснабжение – не требуется |

- Особые условия и указания: Предусмотреть возможность ручной загрузки компонентов в объеме до 30кг с последующим учетом веса загрузки

Принцип действия и описание работы

Основные производственные процессы:

- Прием и временное хранение сырья в расходных силосах и бункерах

- Дозирование сырья

- Сухое смешивание с последующим промежуточным хранением

- Фасование готовой смеси в клапанные мешки

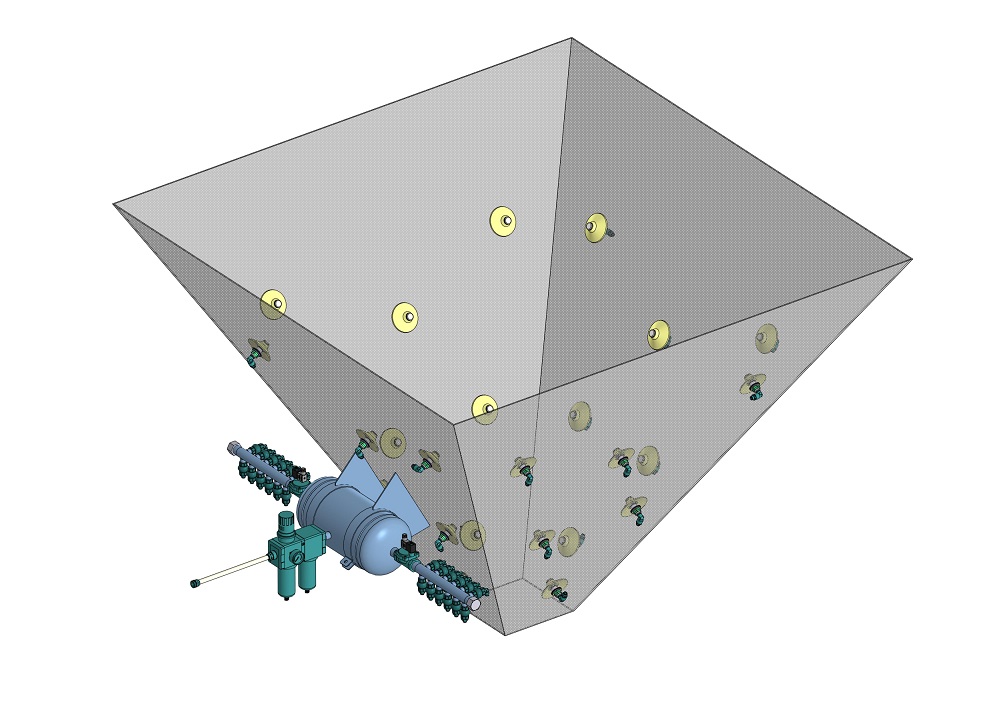

Для приемки и хранения сырья (песок, цемент) поступающего навалом и в МКР планируется использовать 3 силоса объемом по 20м3. Приемка и хранение сырья, поступающего в мешках весом до 50кг планируется использовать бункер объемом 200л с приемным столом и сеткой. Так же предусмотрена емкость объемом 200л для приемки премиксов и емкость для ручной загрузки компонентов. Для индикации наличия сырья в силосах и растаривателе мешков используются датчики уровня.

Для дозирования сырья в нужных количествах установка комплектуется многокомпонентным дозатором с пределом взвешивания 750кг. Подача сырья из силосов и растаривателя производится последовательно с помощью шнековых питателей работающих в режимах «грубый набор», «точный набор». Установка режимов работы питателей производится частотными преобразователями. Учитывая сложность подачи песка и аналогичных ему компоненто, перед шнековым питателем устанавливается заслонка с пневмоприводом, которая ограничивает подачу песка и полностью перекрывает его подачу в режиме «точный набор». Это обеспечивает минимальный остаток материала в шнеке, что облегчает его пуск при следующем цикле дозирования. По завершению дозирования всех заданных компонентов, загружается материал из емкости ручной загрузки. Для подтверждения завершения ручной загрузки компонентов требуется участие оператора. Параллельно с дозированием основных компонентов в главный дозатор, производится дозирование премикса в малый дозатор с пределом взвешивания 10кг. По завершению процесса дозирования обоих дозаторов, премикс самотеком выгружается в главный дозатор. Среднее время полного цикла дозирования составит 180сек. Всем процессом дозирования управляет централизованная АСУ. Задача оператора выбрать рецепт из базы и задать общий объем выработки смеси. АСУ самостоятельно разбивает объем производства на нужное количество циклов исходя из максимального объема загрузки смесителя и вносит корректировки в дозируемые веса. По мере дозирования компонентов, их вес заносится в отчет, так же в отчет поступает информация об общем весе компонентов загруженных оператором в ручном режиме.

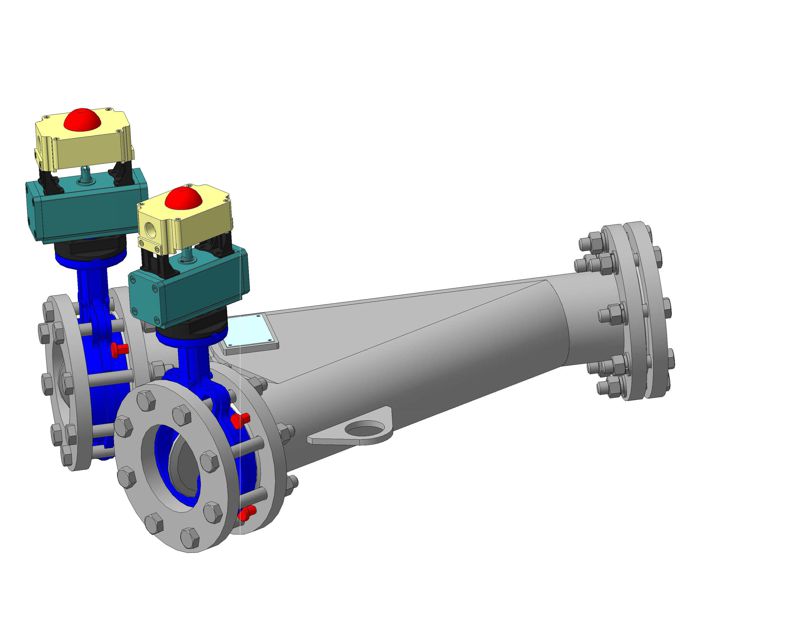

После завершения дозирования начинается процесс подачи сырья в смеситель. В главном дозаторе создается избыточное давление сжатым воздухом, после чего открывается разгрузочная горловина и материал вытесняется из насоса в пневмотранспортную магистраль д.100мм. По мере разгрузки вес на дозаторе снижается и по заданным установкам процесс выгрузки прекращается (расчетное время до 60сек), разгрузочная заслонка закрывается, открывается сброс остаточного давления в систему аспирации и дозатор начинает новый цикл дозирования на следующий этап смешивания. Для исключения воздействия работающего смесителя на дозатор, на конечном участке пневмотранспортной магистрали смонтирована дополнительная заслонка, которая так же закрывается после цикла подачи сырья.

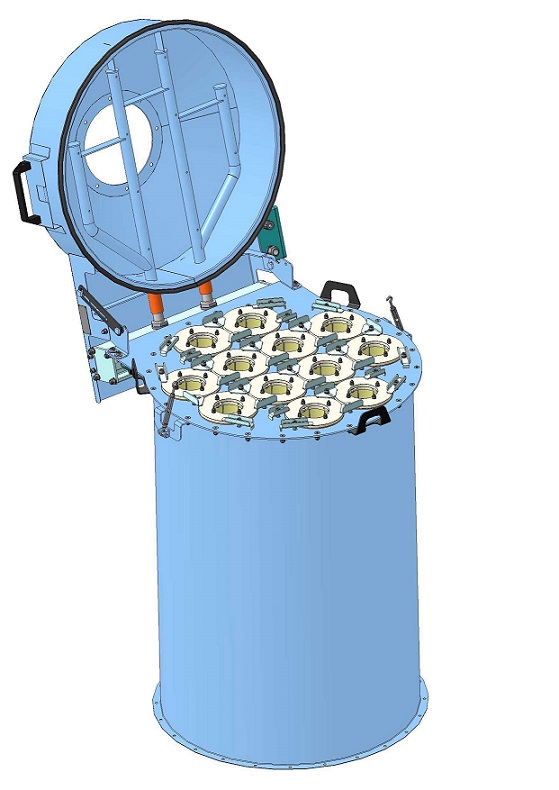

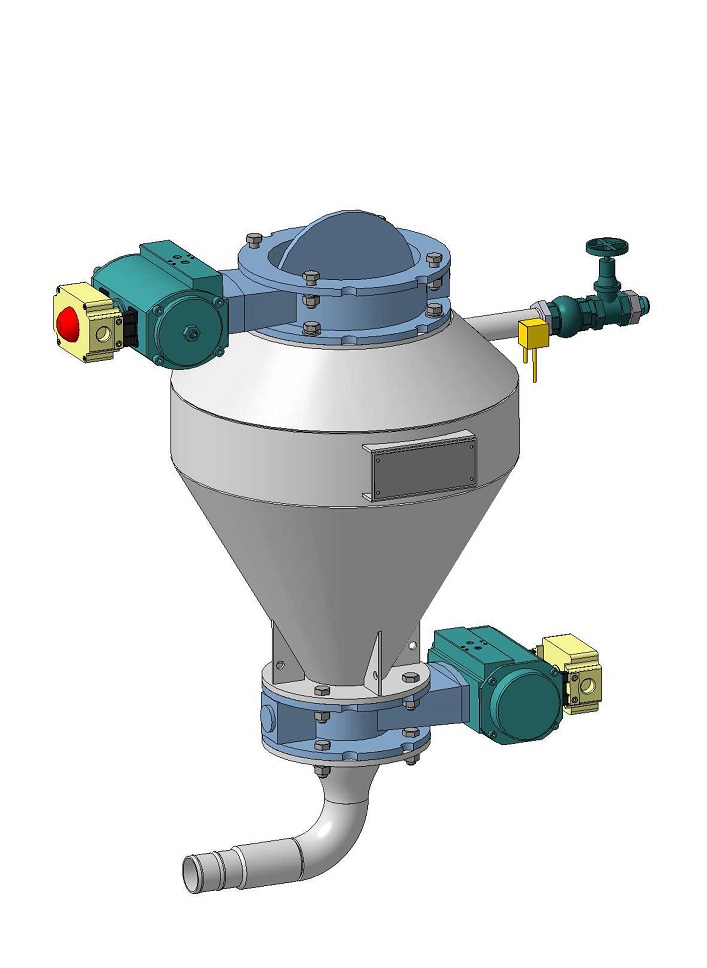

Сырье, поступающее по пневмотранспортной магистрали в смеситель, сначала попадает в конус-осадитель с кассетными фильтр элементами. Здесь происходит отделение сырья от воздушного потока. Воздух через фильтрующую ткань выходит в атмосферу, а материал самотеком поступает в смеситель. Пыль, осевшая на поверхности фильтр-элементов, с помощью импульсного встряхивания сжатым воздухом так же возвращается в смеситель. Смеситель имеет полезный объем 520л, превышать объем загрузки не рекомендуется. Учитывая, что смеситель загружается пневмотранспортом, подшипниковые узлы вынесены за корпус смесителя, а уплотнения вала продуваются чистым сжатым воздухом низкого давления. Для задания объема загрузки в базе рецептов необходимо задать плотности используемых материалов. В процессе подачи сырья по пневмотранспортной магистрали смеситель уже работает и перемешивает поступающее сырье. Время перемешивания задается в базе рецептов индивидуально для каждого рецепта и считается с момента завершения загрузки смесителя. По расчетам, в зависимости от состава рецепта, время перемешивания составит 120-240сек. По завершении процесса смешивания, система управления автоматически откроет разгрузочный люк и смесь будет выгружена в бункер накопитель. Время разгрузки смесителя составляет 60сек. После завершения разгрузки, смеситель готов к следующему циклу и сырье из дозатора снова подается по пневмотранспортной магистрали в смеситель. Учитывая не значительный объем бункера готовой смеси – 1,2м3, возможна ситуация с неполной разгрузкой смесителя после цикла смешивания (В бункере оставался не выработанный объем смеси от предыдущих циклов смешивания). Для предотвращения неполной разгрузки смесителя, в бункере встроен датчик верхнего уровня, сигнал с которого блокирует закрытие разгрузочной заслонки смесителя. По мере расхода материала из бункера, датчик освобождается, затвор закрывается и процесс смешивания повторяется.

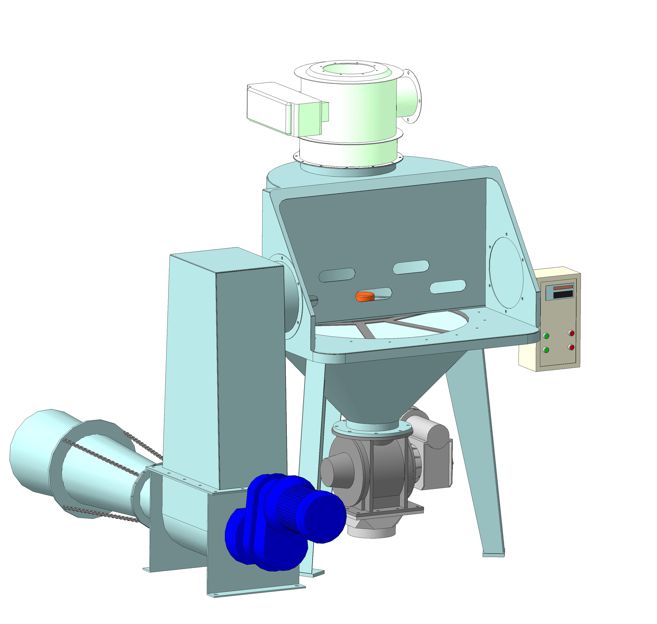

Под накопительным бункером размещена фасовочная машина в клапанные мешки. Машина имеет собственную систему управления. Оператор задает массу фасуемого продукта и обеспечивает одевание мешка на загрузочный патрубок. Подача материала в мешок обеспечивается сжатым воздухом из нагнетательной камеры объемом 200л. По мере поступления материала в мешок, тензорама воспринимает вес и переключает подачу в «точный режим». После завершения набора, мешок сбрасывается с патрубка вперед. Для максимальной автоматизации процесса используется двухуровневый контроль наличия мешка. При одевании мешка на патрубок, поворотная рамка задевает датчик и срабатывает прижим мешка к патрубку, после производится контроль наличия мешка на патрубке с помощью сжатого воздуха. При положительном результате, автоматически открывается заслонка и начинается подача материала. Если по каким-либо причинам в процессе наполнения мешок срывает с патрубка, датчик давления срабатывает и процесс загрузки моментально прекращается. В зависимости от типа смеси, веса и требуемой точности, производительность фасовочной машины составит 200-300 мешков в час. Учитывая объем камеры, машина периодически производит дозагрузку материала из бункера готовой смеси. Загрузка материала в машину завершается автоматически по датчику уровня. Для очистки машины от остатков материала, предусмотрено съемное днище и боковой люк обслуживания. Для обеспыливания процесса фасования, машина комплектуется отдельно стоящим пылесборником с фильтр-элементами. Отвод воздуха производится непосредственно из зоны загрузки мешка вентилятором с производительностью 1400м3/час.

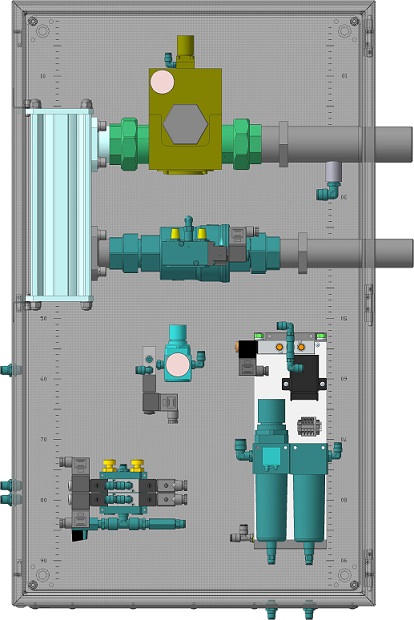

Для работы установки необходим сжатый воздух, выработка которого обеспечивается индивидуальным компрессором производительностью 3,6м3/мин с давлением до 8бар. Основной расход воздуха приходится на пневмотранспорт подачи сырья в смеситель. Пиковый расход составит 8,5м3/мин, усредненный часовой расход для трассы составит 1,6м3/мин. Так же воздух необходим для работы фасовочной машины, пневмомеханизмов и очистки фильтров. Компрессорный узел укомплектован собственным ресивером на 500 и осушителем рефрижераторного типа на точку «росы» +3 0С. Учитывая пиковые расходы компрессор должен быть оснащен внешним ресивером объемом не менее 1,5м3. Всё пневмооборудование (блоки подготовки воздуха, редукторы давления, распределители и т.д.) поставляется в комплекте с установкой и размещается в закрытых шкафах без обогрева. Учитывая повышенный уровень шума от компрессора, рекомендуется его размещение в отдельном помещении с качественной системой вентиляции.

Система управления построена на базе контроллера Siemens и обеспечивает полное управление и визуализацию процессов на персональном компьютере. Так же осуществляется ведение рецептной базы и формирование отчетов с указанием номеров рецептов, объема производства, времени и фактически отдозированных компонентов. Ведение рецептной базы осуществляет технолог предприятия. Рецепт должен быть составлен в килограммах исходя из плотности сырья и максимальной загрузки смесителя в 520л. Индивидуально для каждого рецепта задается названия вводимых компонентов, время перемешивания, наличие компонента, загружаемого вручную и его вес, коэффициент заполнения смесителя.

- Технические характеристики оборудования

Основные характеристики

|

Код установки |

MLH1-520.ST/-.3B.3Sil/2/ASN/IZU |

|

Номинальная производительность1 |

6 тн/час |

|

Смеситель Исполнение

Объем полный Максимальный объем загрузки Время перемешивания Время разгрузки Частота вращения вала Мощность эл.привода |

горизонтальный, одновальный, с центральным разгрузочным люком 800л. 520 л. 120 с.- 300 с. До 60 с. 140 об/мин 22 кВт |

|

Количество циклов в час, не более2 |

12 |

|

Дозатор главный Исполнение

Количество компонентов Полезный объем емкости Номинальное время дозирования Номинальное время выгрузки в смеситель Наибольший предел дозирования (НПД) Наименьший предел дозирования (НмПД) Дискретность (Д) Погрешность дозирования от НПД Погрешность взвешивания |

цилиндрический, с тремя опорными тензодатчиками и пневматической выгрузкой

6 шт. 600л. 180 с. 60 с. 750 кг. 100кг. 100 гр. ±1,0% ±0,3% |

|

Дозатор премиксов Исполнение

Количество компонентов Полезный объем емкости Номинальное время дозирования Номинальное время выгрузки Наибольший предел дозирования (НПД) Наименьший предел дозирования (НмПД) Дискретность Погрешность дозирования от НПД Погрешность взвешивания |

цилиндрический, с двумя опорными тензодатчиками и гравитационной выгрузкой

1 шт. 12л. 60 с. 5 с. 10 кг. 2кг. 10 гр. ±0,5% ±0,1% |

|

Обслуживающий персонал |

1-3 человека |

|

Количество силосов для сырья |

3шт х 20м3 |

|

Количество постов растарки МКР (Биг-бэгов) и их объем |

Отсутствуют |

|

Количество постов растарки мешков и их объем |

1 шт х 200л |

|

Бак для ручного ввода добавок |

1 шт х 200л |

|

Расходный бак премиксов |

1шт х 200л |

|

Система управления |

автоматическая, на базе ПК и контроллера Siemens |

|

Пневмосеть |

7,5бар, 3,6м3/мин |

|

Эл.сеть3 |

3 ̴ 380В, 50Гц, 78кВт |

|

Температура эксплуатации |

+5 – +40 оС |

|

1 – Производительность указана при насыпной плотности готовой смеси не менее 1300кг/м3 и работе в автоматическом режиме 2 – Данное количество циклов возможно при работе установки в автоматическом режиме 3 – Указана установленная мощность электроприводов, в т.ч. фасовочной машины и компрессора |

|

Характеристики фасовочной машине

|

Вид фасуемого материала: |

мелкодисперсный или гранулированный, с размером частиц не более 5 мм |

|

Температура материала |

до 700С |

|

Влажность материала |

не более 0,5% |

|

Размер мешка |

ширина 300…500 мм; длина 300…750 мм; (для фасования в мешки других размеров потребуется доработка) |

|

Ширина клапана |

90 мм |

|

Количество фасовочных модулей |

2 шт. |

|

Сброс мешков |

С переворотом |

|

Величина дозы |

20- 50 кг |

|

Производительность каждого фасовочного модуля |

200 мешков по 50 кг/час; 250 мешков по 25 кг/час При условии, что мешок вмещает заданную дозу, скорость подачи материала превышает скорость фасовки, насадка пустых мешков на «носик» и отбор наполненных, должен осуществляться с достаточной скоростью. |

|

Дискретность |

10 гр. |

|

Система подачи материала в мешок |

Пневмонагнетатель |

|

Система дозирования |

Весовая, электронная |

|

Класс точности при дозировании |

ГОСТ10223 |

|

Режим дозирования |

«грубо» - «точно» |

|

Настройка дозатора |

Электронная |

|

Цифровая индикация веса |

Да |

|

Обнуление веса пустого мешка |

Да |

|

Контроль наличия мешка |

Да |

|

Суммарная установленная мощность с учетом систем аспирации |

3,2 кВт, 380В, 50Гц |

|

Напряжение в цепи управления |

24В, постоянный ток |

|

Степень защиты |

IP66 |

|

Потребность в сжатом воздухе исполнительных механизмов (подготовленном) |

0,2м3/мин, при 5 бар, точка росы +30С |

|

Суммарная потребность в сжатом воздухе |

0,8 Нм3/мин, при 1,0 – 4,0 бар |

|

Суммарный объем очищаемого воздуха системой аспирации |

1 400 м3/час, разряжение 0,03 бар. |

|

Условия размещения |

+5…+40 оС |

|

Режим работы |

16 часов/день, 5 дней/неделю |

|

Персонал |

1 человек (насадка мешков) |

Техническая информация по компрессорному оборудованию

|

Количество и тип компрессоров

|

1шт, винтовой с клиноременной передачей, без частотного преобразователя |

|

Производительность |

3,6 м3/мин |

|

Рабочее давление |

7,5 бар |

|

Объем ресиверов |

1х0,5м3 + 1х2,5м3 |

|

Эл.сеть |

25кВт, 380В, 50Гц |

|

Расход воздуха системой вентиляции |

до 500м3/час |

|

Уровень шума |

не более 70 дБ |

|

Точка росы после осушителя |

+3 оС |

|

Количество и объем ресиверов |

1 х 0,5м3 |

|

Условия размещения |

+5…+40 оС |

Проект успешно реализован.

Заполните Опросный лист для разработки технического решения. или просто позвоните нам +7 3822 21-79-88

Предлагаем посмотреть и другое оборудование от ENS Group:

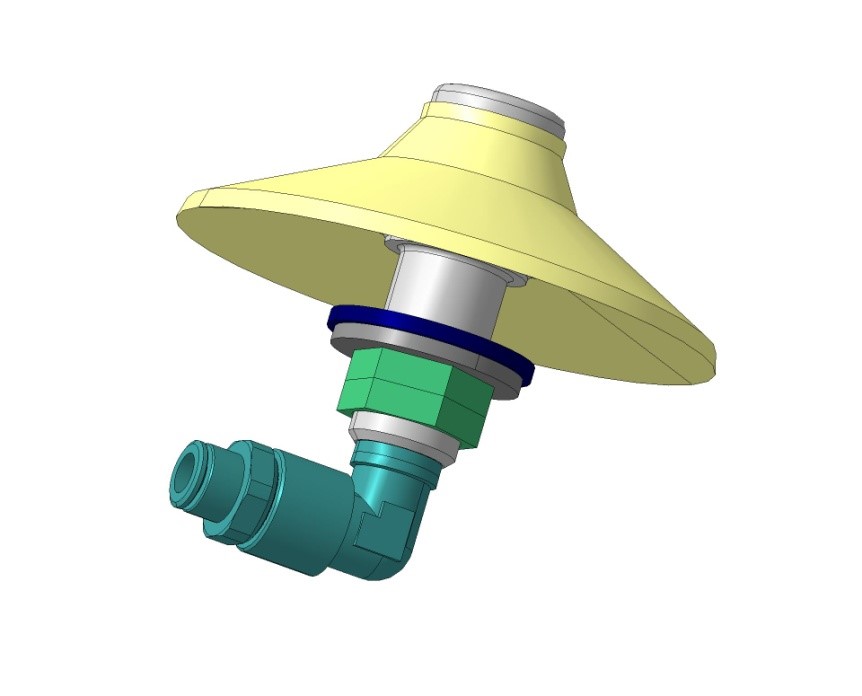

Фильтр для силоса |

Система аэрации |

Растарка мешка |

Виброаэраторы |

Пневмошкаф |

Возврат пыли |

Растарка МК |

Компрессор |

Переключатель потока |

Насос пневмокамерный |

|

|

|

|

|

|

|

|

|

|