Перевалка цемента

|

|

|

|

|

|

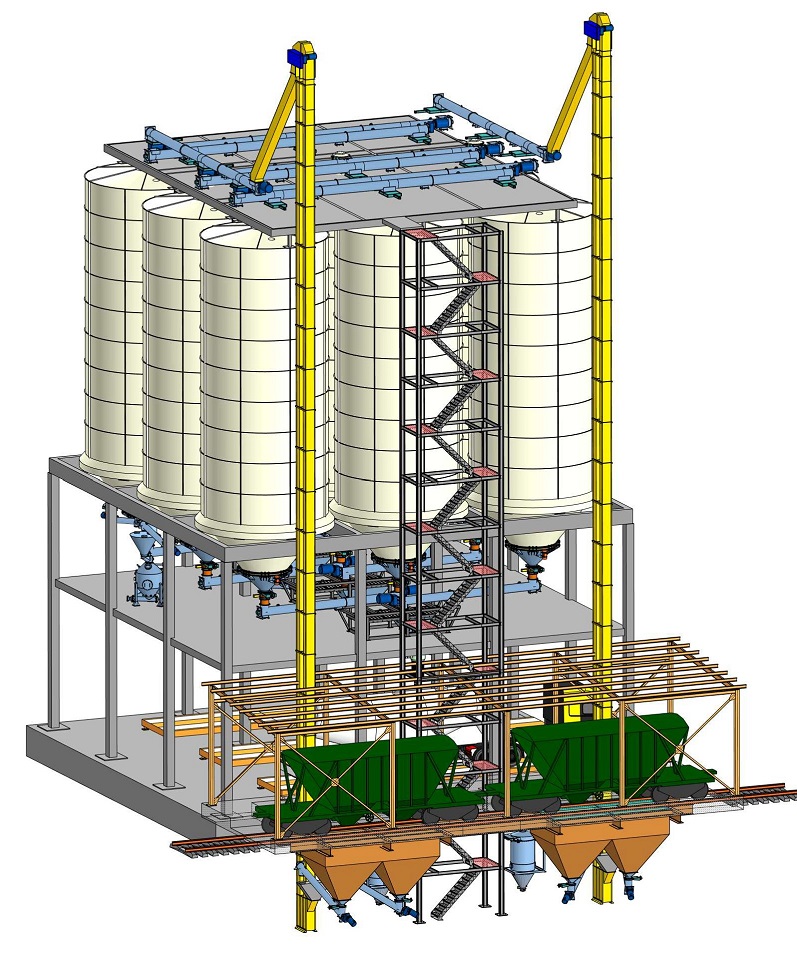

Техническое решение по перевалке цемента на ограниченной площадке:

- Приемка цемента из вагонов хопперов с дальнейшей подачей в накопительные силосы.

- Узел дозированной отгрузки в автоцементовозы, из накопительных силосов.

- Узел смешивания.

- Узел фасования цемента в МК типа «биг бэг».

Приемка цемента из вагонов хопперов с дальнейшей подачей в накопительные силосы

Участок приемки рассчитан на выгрузку цемента из расчета 20 вагонов в сутки. Для обеспечения приёмки необходимого количества вагонов, а также возможности проведения техничного обслуживания оборудования с минимальным сокращением производительности, предусмотрены два участка разгрузки цемента, в каждом из которых, в подрельсовом пространстве, размещены приемные бункеры необходимого объема, для ускорения выгрузки.

Подъем цемента из приемных бункеров в накопительные силосы осуществляется посредством цепных ковшовых норий с последующим распределением по силосам винтовыми конвейерами.

Нории и шнеки подобраны с учетом необходимой производительности и высоких нагрузок, что позволит снизить эксплуатационные расходы, и риск возникновения авариных ситуаций.

Пылеудаление при выгрузке цемента из вагонов хопперов осуществляется за счет локального блока аспирации, который состоит из обеспыливающего фильтра рукавного типа с вытяжным вентилятором. Диаметр корпуса 1150 мм., высота 1700мм., покрытого порошковой, полимерной окраской, и оснащённого фильтрующими элементами. Вытяжной вентилятор мощностью 7,5 кВт., устанавливается на выносной конструкции что обеспечивает легкость и доступность замены фильтрующих элементов.

Для встряхивания фильтрующих элементов, и очистки от осевшей на него пыли, фильтр оснащен узлом пневмовстряхивания, позволяющим эффективно встряхивать элементы встречным импульсом сжатого воздуха. Регулирование частотой встряхивания и его продолжительностью осуществляется оператором с центрального блока управления.

Накопительный бункер под фильтром оснащен индикатором уровня, виброаэраторами для содействия выгрузке материала и патрубком для подключения участка обеспыливания.

Для возврата, собранного материла, накопительный бункер оснащен пневмокамерным насосом, объемом 50 литров, который в автоматическом режиме возвращает скопившуюся пыль в силос.

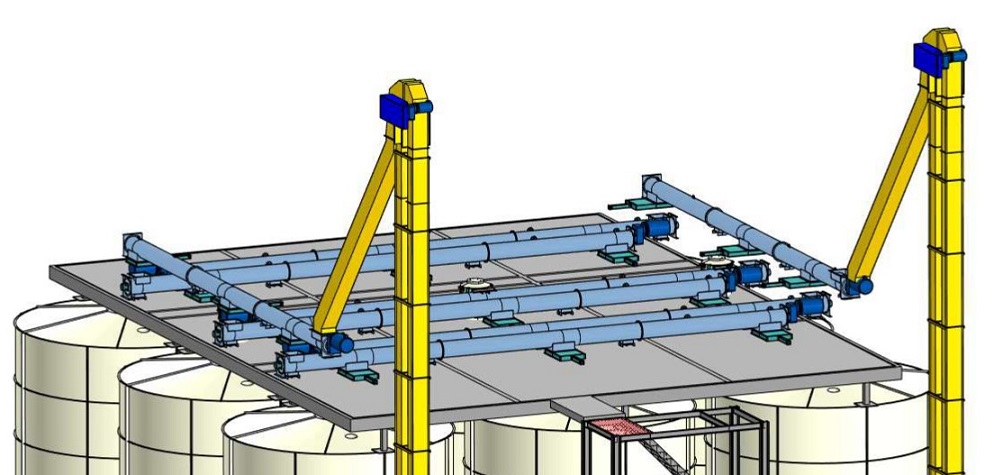

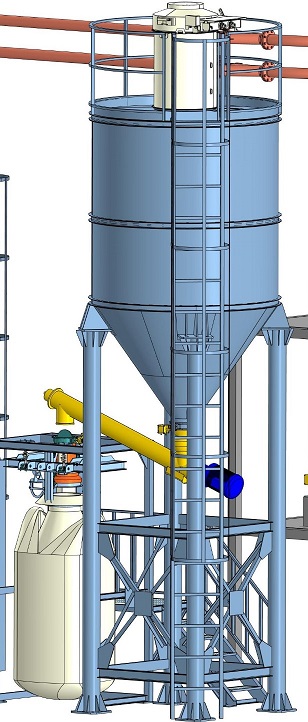

Надсилосное оборудование

Распределение поступающего из норий в накопительные силосы цемента осуществляется через высоконагруженные шнековые транспортёры. Для повышения их эффективности и надежности, предлагается применить усиленный редуктор, а также концевые и промежуточные опоры, что позволит снизить эксплуатационные расходы.

Каждый накопительный силос комплектуется аварийным клапаном сброса избыточного давления, и двумя индикаторами уровня лопастного типа. Для контроля заполнения силоса применяются датчики уровня непрерывного измерения тросового типа. Принцип действия которых предусматривает регулярное опускание груза до уровня цемента, и по определённому алгоритму производится определение заполнения. Данный тип датчиков позволяет исключить ошибки или погрешности при запыленном пространстве, как это иногда происходит при использовании радарных методов измерения.

Принимая во внимание механическую загрузку накопительных силосов, допускается применение единого обеспыливающего фильтра с самоочисткой, для линейки из трех силосов. Для встряхивания фильтрующих элементов, и очистки от осевшей на него пыли, фильтр оснащен узлом пневмовстряхивания, позволяющим эффективно встряхивать элементы встречным импульсом сжатого воздуха. Регулирование частотой встряхивания и его продолжительностью, осуществляется с помощью автоматического блока управления, расположенного на корпусе фильтра.

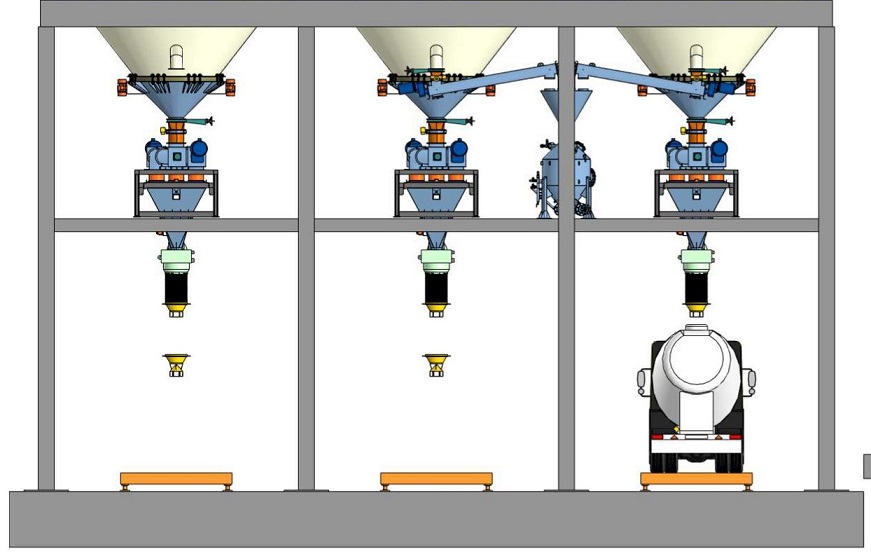

Подсилосное оборудование

Эффективность выгрузки цемента из накопительных силосов обеспечивается за счет комплекса, состоящего из виброднища, которое исключает «зависание» цемента, и системы аэрации, которая посредством виброаэраторов насыщает цемент воздухом, увеличивая его текучесть.

Распределение цемента при выгрузке из накопительных силосов осуществляется механическими и пневматическими способами.

Пост для загрузки автоцементовозов находится под каждой линейкой из трех накопительных силосов, и подача цемента из разных силосов осуществляется шнековыми транспортерами. Для возможности подачи цемента из трех силосов одной линейки, а также оптимального размещения автоцементовоза под разгрузочной горловиной, предлагается применить узел позиционирования телескопического загрузчика, управление которым осуществляется оператором с пульта управления. Позиционер перемещает телескопические загрузчики в горизонтальном направлении на расстояние до 2-х метров, при постановке под загрузку автоцементовоза, что позволяет водителю остановить транспортное средство в установленной зоне погрузки, не беспокоясь о центре данной зоны. Такое решение позволит сократить время загрузки цементовоза, что существенно увеличивает количество отгружаемого цемента.

Телескопические загрузчики состоят из двойного гофрированного рукава (материал- (Кевлар), который предназначен для эксплуатации при низких температурах. Учитывая высокую и круглосуточную эксплуатацию оборудования, внутри рукава установлены конусы из высокопрочного металла Хардокс, которые защищают рукав от абразивного износа. Для автоматизированной загрузки цементовоза, загрузочный рукав укомплектован датчиком уровня, при срабатывании которого происходит закрытие отсечного клапана, и рукав в автоматическом режиме поднимается тросовой лебедкой в исходное положение.

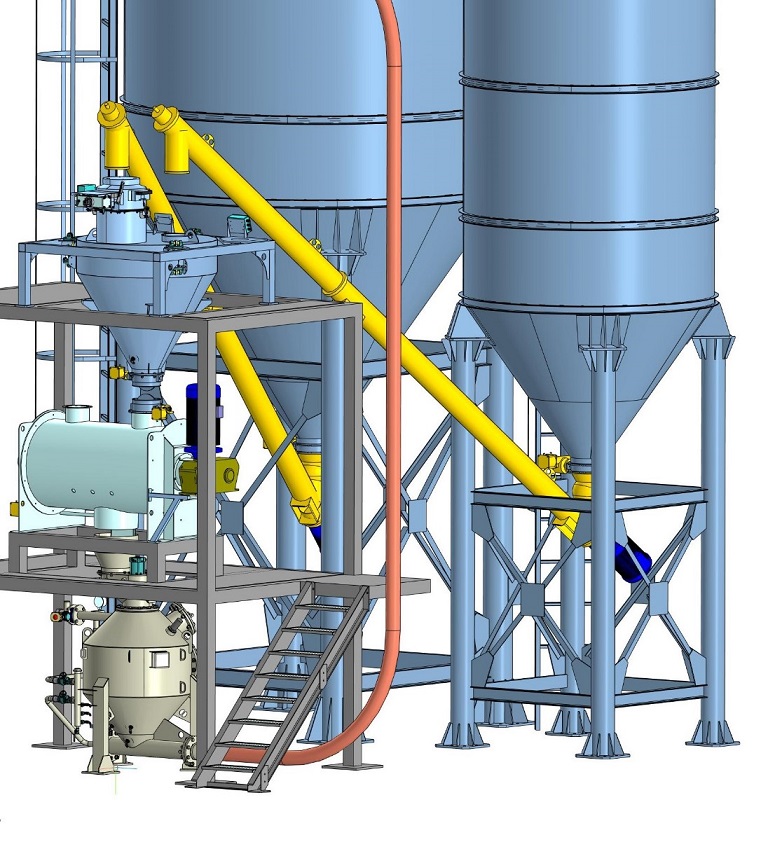

Подача цемента в расходные силосы участков фасования МК, мешки клапанного типа, а также узла смешивания, осуществляется посредством пневмокамерных насосов ACCU1300 с объемом камеры 1500 литров, которые работают полностью в автоматическом режиме, под управлением промышленного контроллера.

Узел смешивания

Промежуточное складирование компонентов, в данном случае это цемент и зола, осуществляется в расходных силосах. Учитывая поступление золы с другого участка посредством автоцементвозов, решено увеличить объем силоса хранения до 90м3, что позволит снизить зависимость от привозного материала.

Каждый силос укомплектован обеспыливающим фильтром с автоматической системой очистки фильтрующих элементов, клапаном аварийного сброса давления, аэрацией конусной части для эффективной выгрузки цемента, и тремя индикаторами уровня лопастного типа, которые контролируют не только предельно максимальный, и предельно минимальный уровни, но и сигнализируют о промежуточном уровне заполнения, что повысит оперативность принятия решений.

Для дозирования сухих компонентов смеси предлагается использовать обычный весовой дозатор дискретного действия с применением тензодатчиков, которые контролируют вес при наборе заданного количества компонентов из расходных силосов. Дозатор имеет геометрический объем емкости - 850л, и является 2-х компонентным. Наибольший предел дозирования- 1200кг, с дискретностью 0,2кг, при погрешности 1%. Для удаления пыли при загрузке, дозатор оснащен обеспыливающим фильтром с пневмоочисткой.

В качестве питающих устройств дозаторов от расходных силосов, применяются серия шнеков, предназначенных для тяжелых условий эксплуатации. Которые обеспечивают подачу материала в весовую емкость. Подача материала контролируется системой автоматизации, и осуществляется в двух режимах «грубо»/ «точно» посредством частотного регулирования, тем самым обеспечивая точность дозирования.

«Сердцем» всей установки по приготовлению сухих технологических смесей мы считаем смеситель, и поэтому мы рекомендуем использовать высококачественное оборудование. И одним из таковых, является оборудование компании WAM(Италия). Смеситель горизонтального типа. Качество исполнения элементов оборудования позволяет быстро и качественно достигать высокой смешиваемости сухих компонентов в различных пропорциях, даже при добавлении компонента в мизерных количествах, по сравнению с общим объемом. Как результат, достижение качественной однородной смеси.

Выгрузка всего объема готовой смеси из смесителя осуществляется непосредственно в пневмокамерный насос, который осуществляет пневмоподачу материала в один из расходных силосов участка фасования.

Узел фасования цемента в МК типа «биг бэг»

Станция фасовочная весовая дискретного действия UniBag предназначена для автоматического взвешивания сыпучего материала фракцией 0-5,0мм в мягкие специализированные контейнеры типа «биг бэг» (далее – МК) и состоит из:

- Тензометрическая рама. Три тензодатчика воспринимают нагрузку от мешка и передают информацию в систему управления.

- Устройство питающее. В качестве питающего устройства предлагается применить шнековый питатель, частота вращения которого обеспечивается посредством инвертора. Для обеспечения высокой точности дозирования, подача материала в ГПУ производится в двух режимах; «грубо», когда материал загружается с высокой скоростью, что составляет около 90% общего объема, и режим «точно», при котором частота вращения питающего устройства замедляется, обеспечивая точность дозирования. При наборе необходимой массы питающее устройство останавливается и закрывается загрузочная заслонка, исключая излишнее поступление материала.

- Загрузочный узел в МК. Обеспечивает фиксацию внутреннего вкладыша биг-быга с помощью прижима и пневмоцилиндров. При этом предусмотрена возможность раздува МК перед загрузкой в него материала и сброса воздуха аспирационную систему.

- Рама опорная. Предназначенадля размещения загрузочного узла. По дополнительному пожеланию может оснащаться площадкой оператора.

- Система управления. Управление станицей фасования реализовано на базе контроллера SIEMENS с весоизмерительным модулем Siwarex, и позволяет обеспечить настройку режимов работы. При этом осуществляется формирование сменных отчетов о работе станции.

Описание работы

- Оператор включает станцию. После чего система управления производит диагностику.

- Производится размещение биг-бэга на сменных крюках под узел фиксации.

- Оператор размещает верхнюю часть вкладыша и формируя горловину полиэтиленового вкладыша МК одевает на разгрузочную горловину.

- Фиксация и раздув МК осуществляется по сигналу оператора. Происходит фиксация горловины МК, в том числе обеспечивая герметичность, и каретка с загрузочным узлом перемещается в верхнее положение. Включается процесс раздува полиэтиленового вкладыша, для исключения его «обрыва».

- После раздува биг-бэга осуществляется двухэтапное открытие разгрузочной заслонки, это позволяет избежать резкого сброса материала в мешок.

- После набора массы, осуществляется закрытие разгрузочной заслонки и отжим фиксатора.

- Биг-бэг может быть убран из зоны загрузки вилочным погрузчиком. Завязка вкладыша может быть осуществлена на месте или после его транспортировки.

- Вся информация по весу и количеству загруженных биг-бэгов выводится оператору на сенсорный экран.

Система управления

Электрический шкаф объединяет в себе контакторы источников потребления электроэнергии, а также включает в себя инверторы, которые обеспечивают изменение скорости вращения шнековых транспортёров для эффективного дозирования.

Элементы пневмоуправления, с блоками подготовки сжатого воздуха, расположены в металлическом шкафу с электрическим контуром обогрева, что позволяет эксплуатировать оборудование при отрицательных температурах.

Система управления всей технологической цепочки, основана на базе промышленного контроллера, и осуществляется в полностью автоматическом режиме, что позволяет снизить влияние «человеческого фактора», и обеспечить многофункциональность и надежность АСУ ТП. Визуализация процесса отображается на мониторе персонального компьютера, что позволит оператору контролировать все процессы участка и оперативно принимать решение по необходимым корректировкам.